熱媒体油の高温加熱と温度制御の基本原理

熱媒体油を用いた加熱システムは、産業プロセスにおいて高温かつ均一な熱供給を実現する重要な技術です。本章では熱媒体油の基本的な特性から、高温加熱プロセスにおける温度制御の原理まで解説します。

熱媒体油とは何か – 種類と特性

熱媒体油(ヒートトランスファーオイル)とは、熱エネルギーを効率的に伝達するために用いられる特殊な液体です。水と比較して高温域での使用が可能で、通常100℃〜400℃の温度範囲で使用されます。

熱媒体油は加圧せずに高温を実現できる点が最大の特徴であり、これにより安全性の高い熱伝達システムを構築できます。一般的な水を使用した場合、100℃以上では加圧が必要となりますが、熱媒体油では大気圧下でも高温運転が可能です。

| 熱媒体油の種類 | 最高使用温度 | 主な特徴 | 適用例 |

|---|---|---|---|

| 鉱物油系 | 約320℃ | コストパフォーマンスが高い、取扱いが容易 | 一般産業用途、プラスチック成形 |

| 合成炭化水素系 | 約350℃ | 耐酸化性に優れる、長寿命 | 化学プラント、製薬プロセス |

| シリコーン系 | 約400℃ | 高温安定性、低毒性 | 食品加工、医薬品製造 |

| 芳香族系 | 約400℃ | 高温安定性、熱効率が高い | 石油化学、発電設備 |

熱媒体油の選定には、使用温度範囲、熱安定性、熱容量、粘度特性などの要素を考慮する必要があります。用途に応じた適切な熱媒体油の選定が効率的なシステム運用の鍵となります。

産業用途における高温油加熱の重要性

産業プロセスでは、精密な温度管理と均一な熱分布が製品品質に直結します。熱媒体油を用いた加熱システムは、以下の産業分野で特に重要な役割を果たしています。

- 化学工業:反応温度の精密制御による収率向上

- 食品加工:均一な加熱による品質安定化

- 製薬産業:GMP基準に適合する温度精度の確保

- 樹脂・プラスチック成形:材料の均一溶融と品質向上

- 繊維産業:染色・加工における温度プロファイル制御

熱媒体油による間接加熱方式は、直接加熱に比べて温度分布の均一性が高く、局所的な過熱やホットスポットの発生を防止できるという利点があります。これにより製品不良率の低減や生産効率の向上につながります。

ENEOSの熱媒体油技術資料では、加熱システムの設計において、熱媒体油の循環量や流速が均一な熱分布を実現するための重要因子であると指摘しています。

精密な温度制御が求められる製造プロセス

産業プロセスにおける温度制御の精度要求は、製品の品質や製造効率に直接影響します。

以下のような製造プロセスでは、特に高精度な温度制御が不可欠です。

半導体製造工程では、±0.1℃以内という厳しい温度制御が要求されることもあります。精密制御を実現するためには、熱媒体油の特性を理解し、適切な制御システムを構築する必要があります。

| 産業分野 | プロセス | 要求温度精度 | 温度制御が品質に与える影響 |

|---|---|---|---|

| 電子材料 | 半導体製造 | ±0.1℃ | 結晶構造形成、膜厚均一性 |

| 化学 | 重合反応 | ±1.0℃ | 分子量分布、物性均一性 |

| 製薬 | 結晶化工程 | ±0.5℃ | 結晶サイズ分布、純度 |

| 食品 | 殺菌工程 | ±2.0℃ | 殺菌効果、風味保持 |

精密温度制御を実現するためには、以下の技術要素が重要です。

- 高精度温度センサーの選定と適切な設置位置

- 応答性の高いPID制御アルゴリズムの実装

- 熱伝達効率を最適化するシステム設計

- 熱媒体油の特性変化を考慮した制御パラメータ調整

温度制御精度の向上には、センサー技術、制御理論、流体力学の知識を統合したシステムアプローチが不可欠です。アズビルの工業用温度制御システムでは、高精度温度制御のための先進的なソリューションが提供されています。

熱媒体油を用いた温度制御においては、油の劣化による熱物性の変化も考慮する必要があります。安定した温度制御性能を維持するためには、定期的な油の状態監視と、適切なメンテナンスが欠かせません。

産業用途に適した熱媒体油の選定基準

産業プロセスにおいて熱媒体油を選定する際は、用途に応じた適切な特性を持つ油を選ぶことが重要です。熱媒体油は各種製造工程で安定した高温加熱を実現するために欠かせない存在であり、その選定は製品品質と設備安全性に直結します。

耐熱性と温度範囲から見る熱媒体油の分類

熱媒体油は使用可能な温度範囲によって大きく分類されます。適切な耐熱性を持つ油を選定することは、システムの効率性と安全性を確保するための基本です。

| 分類 | 使用温度範囲 | 主な用途 | 特徴 |

|---|---|---|---|

| 低温用熱媒体油 | -50℃~200℃ | 冷凍設備、低温反応プロセス | 低温流動性に優れる |

| 中温用熱媒体油 | 0℃~300℃ | 食品加工、プラスチック成形 | 汎用性が高く広く使用される |

| 高温用熱媒体油 | 0℃~350℃ | 化学工業、製紙工程 | 耐熱性、熱安定性に優れる |

| 超高温用熱媒体油 | 20℃~400℃以上 | 特殊金属加工、特殊化学プロセス | 高価だが極めて高い耐熱性を持つ |

必要なプロセス温度を安定して維持できる温度範囲を持つ熱媒体油を選定することが最も重要な基準となります。また、起動時の低温特性と運転時の高温特性の両方を考慮する必要があります。

日本工業規格(JIS)では、熱媒体油の性能評価方法として「JIS K 2242」が規定されており、これに基づいた製品選定が推奨されています。

熱媒体油の熱伝導率と熱容量の違い

熱媒体油の熱力学的特性は、加熱システムの効率性に直接影響します。特に熱伝導率と比熱容量は重要な選定基準となります。

熱伝導率が高い熱媒体油は、熱交換器内での熱移動が効率的に行われ、より速く目標温度に到達できます。一方、比熱容量が大きい熱媒体油は、より多くの熱エネルギーを蓄えることができ、温度変化に対する安定性が高まります。

| 熱力学的特性 | 意義 | 選定における重要性 |

|---|---|---|

| 熱伝導率 | 熱を伝える能力 | 熱交換効率に直結 |

| 比熱容量 | 単位質量当たりの蓄熱能力 | 温度安定性に寄与 |

| 密度 | 単位体積あたりの質量 | 循環システムの設計に影響 |

| 粘度 | 流動抵抗の指標 | ポンプ選定、圧力損失に関連 |

一般的に、シリコーン系熱媒体油は熱伝導率が低いものの広い温度範囲で粘度変化が小さく、鉱物油系は熱伝導率が比較的高いが低温での粘度上昇が顕著という特性があります。

加熱速度を重視するプロセスでは、比熱容量の大きい熱媒体油が適しているとされています。

酸化安定性と長期使用における品質維持

高温環境下での長期使用を考慮すると、熱媒体油の酸化安定性は非常に重要な選定基準となります。酸化により熱媒体油は徐々に劣化し、粘度上昇、熱伝導特性の低下、さらには配管内でのスラッジ(沈殿物)形成などの問題を引き起こします。

酸化安定性に優れた熱媒体油を選定することで、油の交換頻度を減らし、メンテナンスコストを削減できるだけでなく、システム全体の安定稼働を長期間維持することが可能になります。

酸化安定性の高い熱媒体油は初期コストが高くなる傾向がありますが、長期的な総所有コスト(TCO)では有利になることが多い点を考慮すべきです。

高品質な合成系熱媒体油は、鉱物油系と比較して2~3倍の使用寿命を持つ場合があります。

シリコーン系熱媒体油の特徴

シリコーン系熱媒体油は、優れた熱安定性と酸化安定性を持ち、幅広い温度範囲で使用できる特徴があります。特に-50℃から400℃までの広い温度範囲で使用できる種類もあり、温度変化の大きいプロセスに適しています。

シリコーン系熱媒体油の主な特徴:

- 広い使用温度範囲

- 低い揮発性

- 高い酸化安定性

- 化学的不活性(反応性が低い)

- 低い凝固点

- 環境負荷が比較的低い

ただし、シリコーン系熱媒体油は一般的に熱伝導率が低く、また価格が高いという欠点があります。信越化学工業株式会社の製品データによれば、シリコーン系熱媒体油は精密温度制御が必要な電子部品製造や医薬品製造プロセスで特に評価されています。

鉱物油系熱媒体油の特徴

鉱物油系熱媒体油は石油から精製される熱媒体油で、比較的安価であることから広く使用されています。一般的に使用温度範囲は約300℃までと限られていますが、コストパフォーマンスに優れています。

鉱物油系熱媒体油の主な特徴:

- 比較的安価

- 熱伝導率が比較的高い

- 取り扱いが容易

- 一般的な産業用途に十分な性能

- シリコーン系に比べて交換頻度が高い

- 低温での粘度上昇が大きい

ENEOSグループによると、鉱物油系熱媒体油は食品加工、繊維加工、パルプ・製紙、化学工業など広範な産業分野で利用されています。特に300℃未満の温度域での一般的なプロセスには十分な性能を発揮します。

熱媒体油の選定にあたっては、プロセス温度要件、安全性、経済性、環境影響など多角的な視点から評価することが重要です。産業用途特有の要件(食品安全性、防爆性能など)がある場合は、それらも考慮した選定が必要となります。

効率的な油加熱システムの設計ポイント

産業用途における熱媒体油の加熱システムは、製品品質の安定化やエネルギー効率の向上に直結します。ここでは、効率的な油加熱システムを構築するための重要な設計ポイントについて解説します。

高温加熱時の熱効率を最大化する設計手法

熱媒体油の加熱において、熱効率の最大化は運用コストに直結する重要な要素です。熱効率を高めるためには、適切なヒーター選定と伝熱面積の最適化が不可欠です。

熱伝達係数を考慮したヒーター設計により、同じエネルギー投入量でも30%以上の効率改善が可能です。特に300℃以上の高温域では、熱伝達効率の低下を補うための設計変更が重要となります。

| ヒーター種類 | 熱伝達効率(標準時) | 高温時の効率低下率 | 適用温度範囲 |

|---|---|---|---|

| 浸漬型電気ヒーター | 85〜95% | 5〜10% | 〜350℃ |

| ジャケット型間接加熱 | 70〜80% | 10〜15% | 〜400℃ |

| プレート式熱交換器 | 80〜90% | 8〜12% | 〜320℃ |

熱効率を最大化するためには、使用する熱媒体油の熱伝導特性に合わせたヒーター設計が必要です。ENEOS株式会社の熱媒体油技術資料によれば、プロセス温度に応じた熱媒体油の選定と、それに最適化されたヒーター設計が重要とされています。

また、熱効率向上のためには以下の点に注意が必要です:

- ヒーター表面負荷の適正化(W/cm²)

- 加熱部における乱流発生構造の導入

- 熱交換器のフィン形状最適化

- 断熱材の適切な選定と施工

熱損失を最小限に抑える配管・タンク設計

高温の熱媒体油を扱うシステムでは、配管やタンクからの熱損失が全体効率に大きく影響します。特に200℃を超える高温域では、断熱対策が不十分な場合、システム全体のエネルギー損失が15〜25%に達するケースもあります。

配管設計においては、以下の点に注意して熱損失を抑制します:

- 配管径と流速の最適化によるポンプ動力と熱損失のバランス

- 高温に適した断熱材の選定(グラスウール、セラミックファイバー、発泡シリカなど)

- 断熱材厚さの経済的最適値の算出

- 熱膨張を考慮した配管支持構造

日本配管技術研究協会の技術資料によれば、高温油配管においては断熱材の選定と施工品質が熱損失に大きく影響します。高温域では、アルミ箔などの輻射熱反射層を断熱層の外側に設けることで、さらに5〜8%の熱損失低減が可能です。

| 断熱材種類 | 熱伝導率(W/m・K) | 最高使用温度(℃) | 適正厚さ(mm)※300℃時 |

|---|---|---|---|

| ロックウール | 0.045〜0.050 | 650 | 75〜100 |

| グラスウール | 0.050〜0.055 | 400 | 100〜125 |

| セラミックファイバー | 0.035〜0.040 | 1200 | 50〜75 |

| カルシウムシリケート | 0.060〜0.070 | 850 | 75〜100 |

タンク設計においても同様に断熱対策が重要ですが、加えて以下の点に注意が必要です:

- 表面積/容積比を最小化する形状設計

- 熱成層を考慮した入出口配置

- タンク内部の死角となる部分の最小化

- 熱膨張を考慮した余裕容量の確保

温度ムラを防ぐ攪拌・循環システムの構築

油加熱システムにおいて温度均一性は製品品質に直結する重要な要素です。特に大容量タンクや複雑な配管系では、温度ムラが発生すると±5℃以上の温度差が生じ、製品不良の原因となります。

効果的な攪拌・循環システムの構築には以下の点が重要です:

- 流体解析に基づく最適な攪拌器の選定と配置

- 循環ポンプの適切な容量と台数設計

- バッフル(整流板)の戦略的配置

- デッドスペース(滞留域)の排除

アズビル株式会社の温度制御技術資料によれば、流体の流れを最適化することで温度分布の均一化が達成できます。特に高粘度の熱媒体油では、レイノルズ数を考慮した流速設計が重要です。

大規模な油加熱システムでは、以下のような循環方式が採用されています:

| 循環方式 | 特徴 | 温度均一性 | 適用規模 |

|---|---|---|---|

| 強制循環方式 | 専用ポンプによる高流量循環 | ±1.0℃以内 | 大〜中規模 |

| 自然循環方式 | 密度差による自然対流 | ±3.0℃程度 | 小規模 |

| ハイブリッド方式 | 自然循環+補助ポンプ | ±1.5℃程度 | 中規模 |

| ゾーン制御方式 | 複数の制御ゾーンによる精密制御 | ±0.5℃以内 | 精密加工用 |

また、最新の攪拌技術としては、インペラー形状の最適化や、新光化学工業株式会社のスタティックミキサーのような静的混合器の採用により、さらなる温度均一化が可能となっています。

温度センサーの戦略的配置も温度ムラ対策として重要です。代表点の選定だけでなく、温度分布を把握するための複数点計測が効果的です。特に精密な温度制御が必要なプロセスでは、フィードバック制御と組み合わせた多点温度モニタリングシステムの導入が推奨されます。

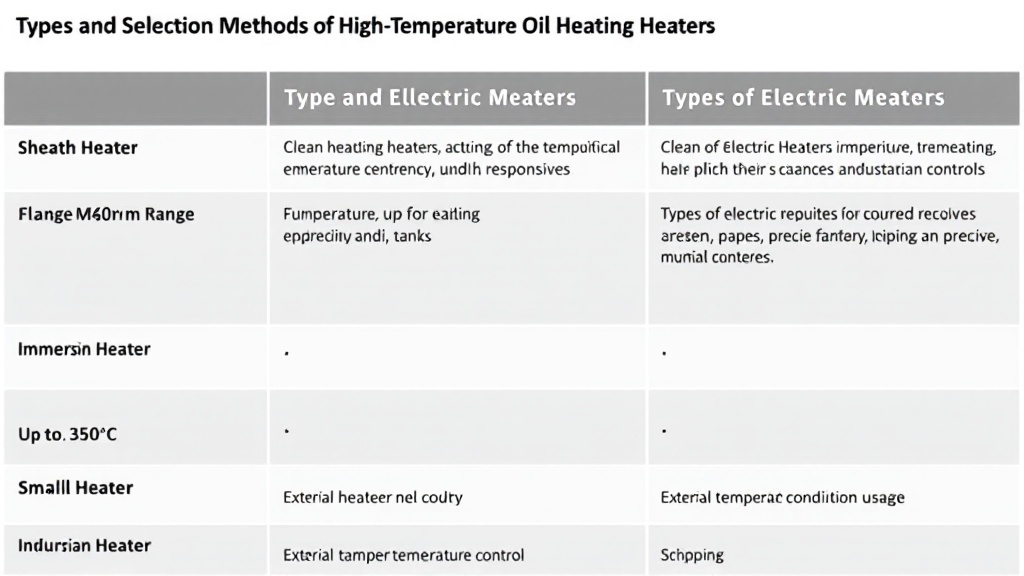

高温油加熱用ヒーターの種類と選定方法

産業用途における熱媒体油の加熱には、様々な種類のヒーターが使用されています。用途や要求される温度精度、安全性に応じて適切なヒーターを選定することが、システム全体の効率と信頼性を左右します。

電気式ヒーターの種類と適用条件

電気式ヒーターは、熱媒体油の加熱において最も一般的に使用される方式の一つです。電気エネルギーを熱エネルギーに直接変換するため、高い変換効率と精密な制御が可能です。

電気式ヒーターは、クリーンな加熱方式であり、排気ガスが発生せず、局所的な加熱が可能という特長があります。工場内の限られたスペースでの設置や、特定の製造工程における精密な温度管理が求められる場面で優れた性能を発揮します。

| 電気式ヒーター種類 | 温度範囲 | 応答性 | 主な用途 |

|---|---|---|---|

| シース式ヒーター | 〜400℃ | 中〜高 | 小〜中規模タンク、配管加熱 |

| フランジ式ヒーター | 〜350℃ | 中 | 大型タンク、工業炉 |

| 浸漬式ヒーター | 〜300℃ | 高 | 小型タンク、精密温度制御 |

| バンドヒーター | 〜250℃ | 中 | 配管、小型容器の外部加熱 |

シース式ヒーターの特徴と使用場面

シース式ヒーターは、発熱体を金属シース(保護管)で覆った構造のヒーターです。耐腐食性に優れ、熱媒体油に直接浸漬して使用できます。

シース材質には一般的にステンレス鋼(SUS304、SUS316)やインコネルが使用され、使用環境や媒体に合わせて選定します。坂口電熱の技術資料によれば、シース式ヒーターは表面負荷を適切に設計することで、熱媒体油の炭化を防止しながら効率的な熱伝達が可能です。

シース式ヒーターは形状自由度が高く、Uベンド型やカートリッジ型など、設置スペースに合わせたカスタム設計が可能である点が大きな利点です。特に化学プラントや食品加工設備などの複雑な構造を持つ装置に適しています。

フランジ式ヒーターの設置方法

フランジ式ヒーターは、タンクや容器のフランジ部分に取り付けるタイプのヒーターです。大容量の熱媒体油を加熱する際に効果的で、メンテナンス性に優れています。

設置にあたっては、以下の点に注意が必要です:

- フランジ規格(JIS、ANSI等)と装置側の規格の整合性確認

- ガスケットの選定(熱媒体油に適合する材質)

- ボルト締め付けトルクの管理

- 熱膨張を考慮した設計

ヤマト科学の製品情報では、フランジ式ヒーターの正しい設置手順と、液面検知センサーとの連動による空焚き防止機能の重要性が解説されています。

ガス・蒸気式ヒーターとの比較

電気式ヒーターの他に、ガスバーナーや蒸気を熱源とするヒーターも産業用途で広く使用されています。それぞれの特性を理解し、適切な選択を行うことが重要です。

| 比較項目 | 電気式ヒーター | ガス式ヒーター | 蒸気式ヒーター |

|---|---|---|---|

| 初期コスト | 中 | 高 | 高(ボイラー設備含む) |

| 運転コスト | 高 | 中〜低 | 中 |

| 温度制御精度 | 非常に高い(±1℃以内可) | 中程度(±5℃程度) | 高い(±2〜3℃) |

| 応答性 | 速い | 遅い | 中程度 |

| 安全性 | 高い | 爆発・火災リスクあり | 高圧蒸気漏れリスクあり |

| 設置スペース | 小 | 大 | 大 |

熱媒体油の高温加熱において、ガス式ヒーターは大容量処理に向いていますが、温度の急激な変化による熱ショックのリスクがあります。一方、電気式ヒーターは精密制御が可能ですが、大規模施設では電力コストが課題となることがあります。

日本エネルギー学会の産業用加熱システムの効率比較調査によれば、近年は電力料金の変動や脱炭素の観点から、ハイブリッド方式(通常運転は電気、ピーク時はガス)を採用する事例も増えています。

ヒーター容量の適正計算方法

熱媒体油加熱用ヒーターの容量設計は、システムの性能と安全性を確保するために極めて重要です。過小な容量では昇温時間が長くなり生産性に影響し、過大な容量では無駄なエネルギー消費やオーバーシュートによる油の劣化を招きます。

ヒーター容量(kW)の計算には以下の要素を考慮します:

- 熱媒体油の比熱と必要加熱量

- 昇温に必要な時間

- システム全体の熱損失

- 安全率

基本的な計算式は以下の通りです:

ヒーター容量(kW)= [(熱媒体油の質量(kg) × 比熱(kJ/kg・℃) × 温度上昇(℃)) + 熱損失(kJ)] ÷ 昇温時間(秒) × 安全率(1.2〜1.5)

実際の設計では、配管や装置の熱容量、断熱性能、周囲環境などの要素も考慮した総合的な熱計算が必要となります。また、制御方式との整合性も重要で、ON/OFF制御よりもPID制御の方が小さい容量で精密な温度維持が可能です。

東京都立産業技術研究センターが公開している産業用加熱システム設計ガイドラインでは、より詳細な計算方法が紹介されており、実際の設計時に参考になります。

適切なヒーター選定のためには、熱媒体油の特性(比熱、熱伝導率、劣化温度など)を正確に把握し、システム全体のバランスを考慮した設計アプローチが不可欠です。特に高温域(250℃以上)での運用では、熱媒体油の特性変化も考慮した綿密な計画が求められます。

精密な温度制御を実現するシステム構成

産業用途における熱媒体油の高温制御では、精密な温度管理が製品品質や生産効率に直結します。高温域での±1℃以内の温度精度が要求される場面も少なくありません。本章では、そのような高精度な温度制御を実現するためのシステム構成について解説します。

PID制御による高精度温度コントロール

熱媒体油の温度を高精度に制御する技術として、PID(比例・積分・微分)制御が広く採用されています。これは目標値と実測値の差(偏差)をもとに、比例・積分・微分の3つの制御動作を組み合わせることで、安定した温度制御を実現する方法です。

例えば、300℃という高温域でも、適切にチューニングされたPID制御であれば±0.5℃以内の精度を維持できます。各パラメータの役割は以下の通りです:

| パラメータ | 役割 | 設定が不適切な場合の現象 |

|---|---|---|

| P(比例帯) | 偏差に比例した操作量を出力 | 小さすぎると振動、大きすぎるとオフセットが生じる |

| I(積分時間) | 定常偏差を解消 | 短すぎるとハンチング、長すぎると応答が遅くなる |

| D(微分時間) | 応答性の改善と安定化 | 大きすぎるとノイズに敏感になる |

高温油加熱システムでは、アズビル株式会社のデジタル調節計C7シリーズのような高性能なPID調節計が多く使用されています。これらの機器はオートチューニング機能を持ち、システムの特性に合わせて最適なPIDパラメータを自動設定できます。

温度センサーの種類と設置位置の最適化

精密な温度制御を実現するためには、適切な温度センサーの選定と設置位置の最適化が不可欠です。高温油加熱では主に以下のセンサーが使用されています:

| センサー種類 | 測定温度範囲 | 精度 | 応答性 | 適用例 |

|---|---|---|---|---|

| K熱電対 | -200~1,350℃ | ±0.75% | 中程度 | 広範囲の産業用途 |

| Pt100測温抵抗体 | -200~850℃ | ±0.1℃ | やや遅い | 高精度が必要な用途 |

| 光ファイバー温度センサー | -40~300℃ | ±0.1℃ | 速い | 電磁ノイズ環境下 |

センサーの設置位置も温度制御の精度に大きく影響します。熱媒体油の流れや温度分布を考慮した最適な位置決めが重要です。一般的には以下のポイントに注意します:

- 加熱エレメントから適切な距離を確保(熱の直接伝導による誤差防止)

- タンク内の代表的な温度を計測できる位置(温度ムラの影響を受けにくい)

- 複数センサーを設置する場合は、相互干渉を避ける配置

- 定期的なメンテナンスが可能な位置

一般社団法人日本電気計測器工業会によると、センサー設置位置の最適化により、同じセンサーでも計測精度が最大2倍向上するケースもあります。

複数ゾーン制御による均一な温度分布の実現

大型の油加熱装置では、タンク内や配管系統で温度ムラが生じやすく、これが製品品質のばらつきにつながります。この問題を解決するのが複数ゾーン制御システムです。

例えば、容量500L以上の大型タンクでは、上部・中部・下部など複数の領域(ゾーン)に分割し、それぞれに独立したヒーターと温度センサーを設置します。各ゾーンを独立して制御することで、タンク全体で均一な温度分布を実現できます。

複数ゾーン制御の主な利点は以下の通りです:

- 温度ムラの最小化(±0.5℃以内の均一性を実現可能)

- 熱媒体油の局所的な過熱防止による劣化抑制

- 製品品質の安定化と不良率低減

- 各ゾーンの最適制御によるエネルギー効率の向上

オムロン株式会社のE5℃シリーズのように、複数チャンネルを連携制御できる温度調節計を使用することで、ゾーン間の相互干渉も考慮した高度な制御が可能になります。

マイクロプロセッサーを用いた高度制御システム

近年の油加熱システムでは、マイクロプロセッサーベースのPLC(プログラマブルロジックコントローラー)やDCS(分散制御システム)を用いた高度な制御が主流となっています。これらのシステムは、単純なPID制御を超えた複雑な制御ロジックを実装可能です。

例えば、以下のような高度な制御機能が実現できます:

- 適応制御:システムの応答特性に応じてPIDパラメータを自動調整

- モデル予測制御:熱伝導モデルに基づく先読み制御

- ファジィ制御:経験則に基づいた制御ロジックの実装

- カスケード制御:複数のPIDループを階層的に組み合わせた制御

三菱電機のMELSEC iQ-Rシリーズなどの高性能PLCを活用することで、複雑な熱挙動を示す熱媒体油の温度制御も高精度に実現できます。

また、これらのシステムは遠隔監視・操作機能も備えており、温度データの長期トレンド管理や異常予兆検知など、品質管理の観点からも有用です。大手食品メーカーの油加熱工程では、マイクロプロセッサーベースの制御システム導入により、温度変動が従来の±2℃から±0.3℃に改善され、製品品質の均一化に成功した事例もあります。

さらに、IoT技術を活用した最新システムでは、クラウド上での高度なデータ分析と組み合わせることで、エネルギー効率と温度精度を両立する最適な運転パターンを自動的に見出すことも可能になっています。

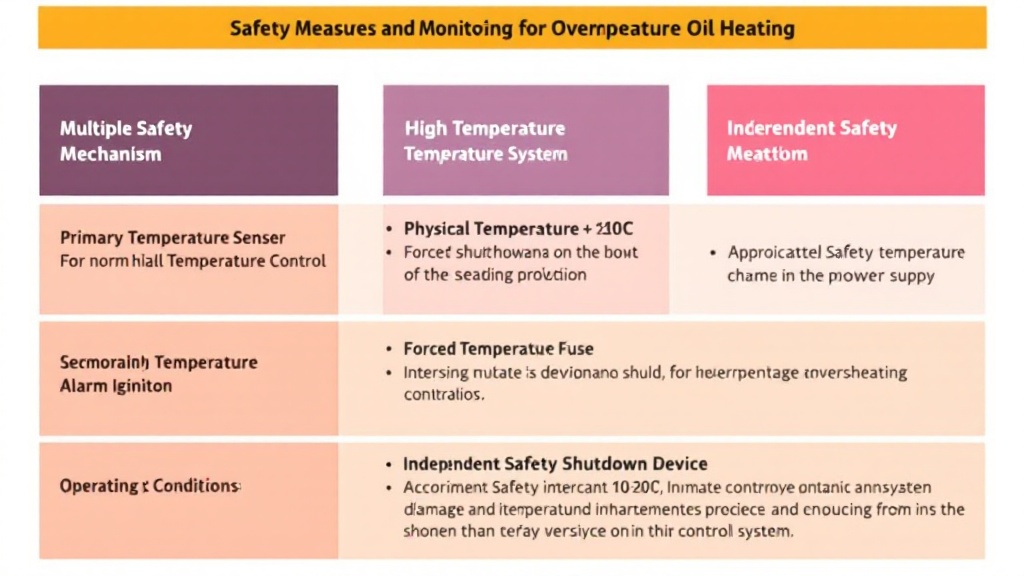

高温油加熱時の安全対策と監視システム

産業プロセスにおける熱媒体油の高温加熱は、効率的な熱伝達を実現する一方で、重大な安全リスクも伴います。油温が400℃を超える環境では、わずかなシステム不良が重大事故につながる可能性があるため、多層的な安全対策と精密な監視システムの構築が不可欠です。

過熱防止のための多重安全機構

熱媒体油の過熱は、油の劣化、発火、さらには機器の損傷を引き起こす可能性があります。そのため、階層的な過熱防止機構を実装することが重要です。

基本的な安全機構として、以下の多重防護システムが推奨されます:

| 安全機構 | 機能 | 作動条件 |

|---|---|---|

| 一次温度センサー | 通常の温度制御用 | 設定温度範囲内での制御 |

| 二次高温警報センサー | 設定上限温度超過時の警報 | 設定温度+10℃程度 |

| 物理的温度ヒューズ | 電源強制遮断 | 設定温度+20℃程度 |

| 独立型安全遮断装置 | 制御システムと独立した安全装置 | 設定温度+30℃程度 |

これらの安全機構は独立して機能する必要があり、メインの制御システムに障害が発生した場合でも作動するよう設計されるべきです。製品評価技術基盤機構(NITE)のガイドラインでは、危険度の高いプロセスでは最低2重以上の安全機構が推奨されています。

異常検知と緊急停止システムの設計

高温油加熱システムでは、温度異常だけでなく、流量低下、圧力変化、漏油などの複数のパラメーターを常時監視する必要があります。効果的な異常検知システムには以下の要素が含まれます:

総合的な異常検知パラメーターとしては、温度変化率、流量と温度の相関、圧力異常などが重要です。特に流量低下を伴う温度上昇は、循環不良による局所的な過熱を示す危険信号です。

緊急停止システム(ESD: Emergency Shutdown Device)は以下の特性を持つべきです:

- 制御システムとは独立した電源と制御回路

- フェイルセーフ設計(電源喪失時にも安全側に作動)

- 手動および自動起動機能

- 遠隔操作可能なリセット機構

- 緊急時の冷却機能との連動

労働安全衛生総合研究所の研究報告によれば、緊急停止システムは定期的な機能テストを実施し、実際の緊急時に確実に作動することを確認する必要があります。

油漏れ・火災リスクへの対応策

高温の熱媒体油が漏れ出した場合、発火や爆発の危険性があります。油漏れと火災リスクに対する包括的な対策が必要です。

漏油検知と防止策としては、以下の対策が効果的です:

- 配管接続部への二重シール構造の採用

- 膨張タンク周辺の漏油センサー設置

- 定期的な配管・フランジ部の熱画像検査

- 油受けパンと排油溝の設置

- 高温部への断熱材と防護カバーの設置

火災対策としては、熱媒体油の引火点に適した消火システムの選択が重要です。一般的には以下のシステムが用いられます:

| 消火システム | 適用条件 | 特徴 |

|---|---|---|

| 二酸化炭素消火設備 | 密閉空間向け | 電気機器にも使用可、人体への影響あり |

| 泡消火設備 | 開放空間の油火災 | 油面を覆い酸素遮断、広範囲に有効 |

| 粉末消火設備 | 局所的な油火災 | 迅速な初期消火に効果的 |

| 水噴霧設備 | 周辺機器の冷却用 | 直接油火災には使用不可、拡散防止に有効 |

また、消防庁の危険物施設における火災・流出事故に係る深刻化防止対策では、迅速な検知と初期対応の重要性が強調されています。

安全規格と法規制への適合

高温油加熱システムは、各種安全規格と法規制に準拠する必要があります。日本国内では主に以下の規制が関連します:

- 消防法(危険物の貯蔵・取扱いに関する規制)

- 労働安全衛生法(ボイラー及び圧力容器安全規則)

- 高圧ガス保安法(熱媒体を高圧で使用する場合)

- 電気事業法(電気加熱設備の安全規制)

設備設計時には、リスクアセスメントに基づく安全性評価を実施し、これらの法規制に適合していることを確認する必要があります。特に、熱媒体油を400℃以上で使用する場合は、消防法上の危険物として、より厳格な管理が求められます。

また、国際規格との整合も重要です。ISO 13577(工業用加熱炉および関連する処理設備の安全)や、IEC 61508(電気/電子/プログラマブル電子安全関連系の機能安全)などの規格に準拠することで、国際的な安全水準を確保できます。

製造現場では、これらの安全対策と監視システムを統合した総合的な安全管理体制の構築が、事故防止と安定操業の鍵となります。定期的な安全教育と訓練を通じて、オペレーターの安全意識を高めることも重要な要素です。

熱媒体油の高温運用における保守管理

Failed

画像の保存数は30枚までです。

熱媒体油を高温で長期間安定して使用するためには、計画的な保守管理が不可欠です。適切なメンテナンスにより、システムの安全性向上、運転効率の維持、設備寿命の延長が可能となります。本章では熱媒体油システムの効果的な保守管理について解説します。

定期点検と油の劣化モニタリング方法

熱媒体油は高温環境下で継続使用されると徐々に劣化していきます。定期的な点検と劣化度合いの適切なモニタリングが重要です。

熱媒体油の劣化は、システム性能の低下や安全上のリスクにつながるため、定期的な品質分析が必須です。一般的に推奨される分析項目と頻度は以下の通りです:

| 分析項目 | 推奨頻度 | 管理基準値 | 意味 |

|---|---|---|---|

| 外観検査 | 毎週 | 透明〜淡黄色 | 濁りや異物の有無を確認 |

| 酸価 | 3ヶ月毎 | 0.3mgKOH/g以下 | 酸化劣化の指標 |

| 動粘度 | 3ヶ月毎 | 新油の±10%以内 | 流動性と熱伝達効率の指標 |

| 不溶解物量 | 6ヶ月毎 | 0.1%以下 | スラッジ生成量の指標 |

| 引火点 | 6ヶ月毎 | 規格値の90%以上 | 安全性の指標 |

| 全酸化生成物 | 年1回 | メーカー推奨値 | 総合的な劣化度の指標 |

劣化のモニタリングには、JIS K 2503「熱媒体油試験方法」に準拠した分析が効果的です。また、オンラインモニタリングシステムを導入することで、リアルタイムに油の状態を監視することも可能です。

定期点検では、以下の項目も併せて確認することが重要です:

- 配管やフランジ部分からの漏れ

- ポンプ・バルブの作動状況

- ヒーター周辺の異常な堆積物

- 膨張タンクの液面レベル

- 圧力計・温度計の指示値

- ストレーナー・フィルターの目詰まり状況

特に製紙業や化学工業などの24時間連続運転の現場では、労働安全衛生総合研究所の指針に基づく点検体制の構築が推奨されています。

熱媒体油の交換時期と手順

熱媒体油の交換時期を適切に判断することは、システムの安定稼働とコスト管理の両面で重要です。

熱媒体油の交換は分析結果に基づいて判断し、特に酸価、粘度変化、不溶解物量が管理基準値を超えた場合に検討すべきです。一般的な交換の判断基準は以下の通りです:

- 酸価が0.5mgKOH/gを超えた場合

- 粘度が新油時の20%以上変化した場合

- 不溶解物量が0.2%を超えた場合

- 引火点が新油時より30℃以上低下した場合

- 色相が著しく変化し、黒色化が進んだ場合

- 異臭が発生した場合

熱媒体油の寿命は使用条件により大きく異なりますが、一般的に200〜350℃の範囲で運用する場合、約2〜5年程度とされています。ただし、松村石油研究所の調査によれば、適切な管理下では10年以上使用可能なケースもあります。

油交換の手順は以下の流れで行います:

- システムを停止し、温度が80℃以下になるまで冷却する

- 適切な排油ポイントから熱媒体油を専用の容器に抜き取る(環境法規制に従った廃油処理が必須)

- 必要に応じてシステムのフラッシング(洗浄)を行う

- フィルター・ストレーナーの清掃または交換

- 新油を適切な手順で充填(エア噛みを防止するため低速で)

- 低温(100℃程度)から段階的に昇温し、漏れや異常がないか確認

- 運転パラメーターの確認と調整

交換作業の際は、経済産業省の危険物取扱指針に準拠した安全対策を講じることが重要です。特に、油の温度が高い場合や大量の油を扱う場合は、専門業者への委託も検討すべきでしょう。

システム洗浄とメンテナンスのベストプラクティス

熱媒体油システムの長期安定運用には、定期的な洗浄とメンテナンスが欠かせません。特に油交換時や性能低下が見られる際には、システム内部の洗浄が効果的です。

システム洗浄は、スラッジや炭化物の除去により熱伝達効率を回復させ、装置の寿命延長に直結します。効果的な洗浄方法には以下のものがあります:

| 洗浄方法 | 適用状況 | 特徴 |

|---|---|---|

| フラッシング洗浄 | 定期メンテナンス時 | 低粘度の洗浄油を循環させて汚れを浮かし出す |

| 化学洗浄 | 重度の汚染時 | 専用の洗浄剤を用いて炭化物・スラッジを溶解 |

| 機械的洗浄 | 局所的な詰まり | ピグやブラシを使用して物理的に除去 |

| パージング洗浄 | 軽度〜中度の汚染 | 洗浄用熱媒体油を通常運転温度で循環させる |

洗浄を行う際は、使用する洗浄剤が熱媒体油システムの材質と互換性があることを確認する必要があります。JXTGエネルギーの技術資料によると、アルカリ性洗浄剤はアルミニウム部品に対して腐食性がある場合があるため注意が必要です。

効果的なメンテナンスのベストプラクティスとして、以下の点を押さえておきましょう:

- メンテナンス計画の文書化と実施記録の保管

- 油分析結果のトレンド管理と早期異常検知

- 熱媒体油メーカー推奨のメンテナンス手順の遵守

- 膨張タンク内の不活性ガス(窒素など)封入による酸化防止

- 年1回の安全弁・圧力計などの計器類の校正

- 配管保温材の定期点検と劣化時の交換

- ポンプメカニカルシールの予防的交換(運転時間に応じて)

特に高温(300℃以上)で運用するシステムでは、一般社団法人日本電気協会の電気設備技術基準に準拠した電気系統の点検も欠かせません。

また、トラブル発生時に迅速に対応できるよう、予備部品(特にポンプ部品、バルブ、温度センサーなど)の在庫管理も重要なメンテナンス戦略の一つです。予防保全の考え方を導入し、部品の推定寿命に基づいた交換計画を立てることで、突発的なダウンタイムを最小限に抑えることができます。

定期的なメンテナンス教育を作業者に提供することも、長期的な設備信頼性向上に寄与します。中央労働災害防止協会のガイドラインに基づく安全教育と技術訓練の実施が推奨されています。

導入事例から学ぶ効果的な高温油加熱制御

産業用途における熱媒体油の高温加熱と精密温度制御は、理論だけでなく実際の適用事例から学ぶことが重要です。ここでは、様々な業界での実践的な導入例とその効果について解説します。

食品製造業における精密温度制御の実例

食品製造業では、製品の品質を一定に保つため、±1℃以内の高精度な温度制御が求められるケースが多くあります。特に油脂を使用する製造ラインでは熱媒体油による間接加熱方式が衛生面から好まれています。

大手製菓メーカーA社では、チョコレート製造ラインにおいて熱媒体油加熱システムを導入し、温度制御の精度向上に成功しました。従来の蒸気加熱方式から熱媒体油方式に切り替えたことで、チョコレートの結晶化プロセスにおける温度制御精度が向上し、製品品質の安定化と不良率の低減を実現しています。

| 導入前(蒸気加熱) | 導入後(熱媒体油加熱) |

|---|---|

| 温度変動:±3℃ | 温度変動:±0.5℃ |

| 製品不良率:4.2% | 製品不良率:0.8% |

| エネルギー効率:65% | エネルギー効率:82% |

また、日本食品化学研究振興財団の研究によると、油脂を使用した食品製造工程において、熱媒体油による間接加熱方式は製品の風味保持にも効果があるとされています。

化学プラントでの高温熱媒体油活用事例

化学プラントでは、反応槽の温度制御が製品の品質や歩留まりに直結します。特に200℃以上の高温領域での安定した加熱と精密な温度管理が求められるプロセスでは、熱媒体油の選定と制御システムの設計が重要になります。

国内大手化学メーカーB社の樹脂製造プラントでは、300℃の高温領域で運用する反応槽に合成系熱媒体油を採用し、多点温度センシングと高度なPID制御を組み合わせたシステムを導入しました。その結果、温度分布の均一化が図られ、製品品質のばらつきが大幅に減少しました。

同社の事例では、特に注目すべき点として、複数ゾーンに分割した温度制御と流量最適化の組み合わせにより、反応槽内の温度差を3℃以内に抑えることに成功しています。この技術は日本化学工業協会の技術報告書でも紹介されています。

| 制御項目 | 導入技術 | 達成効果 |

|---|---|---|

| 温度均一性 | マルチゾーン制御システム | 槽内温度差±1.5℃以内 |

| 応答性 | 予測型PID制御 | 設定変更時の安定化時間50%短縮 |

| 熱効率 | 断熱強化と熱回収システム | エネルギー消費25%削減 |

自動車部品製造における温度均一化の取り組み

自動車部品製造、特に金属の熱処理や樹脂成型においては、部品全体に均一な温度を与えることが寸法精度や物性に直結します。トヨタ自動車関連のある部品メーカーでは、大型金型の温調システムに熱媒体油加熱方式を採用し、成形品質の向上に成功しています。

同社のケースでは、金型内に複数の熱媒体油循環路を設け、部位ごとに温度制御を行うことで、複雑形状部品の寸法精度向上を実現しました。特に電気自動車向けバッテリーケース製造において、従来比で寸法バラツキが40%低減されたことが報告されています。

自動車部品製造での具体的な改善効果は以下の通りです:

- 金型温度の均一化(最大温度差:従来10℃→改善後3℃以内)

- 製品寸法精度の向上(公差:従来±0.3mm→改善後±0.1mm)

- サイクルタイム短縮(15%減)による生産性向上

自動車技術会の調査報告によれば、熱媒体油を用いた精密温度制御システムは、特に薄肉樹脂部品の成形において、そりやねじれなどの不良率低減に大きく貢献しているとされています。

複数の温度センサーからのデータを基に、AI制御を導入することで熱媒体油の流量と温度を最適化した事例も報告されています。この取り組みにより、立ち上げ時間の短縮と省エネルギー化を両立させることに成功しています。

これらの事例に共通するのは、用途に適した熱媒体油の選定、適切なヒーター容量の設計、そして高精度な温度制御システムの組み合わせが重要であるという点です。産業分野によって要求仕様は異なりますが、温度精度と均一性、安全性、エネルギー効率のバランスが成功の鍵となっています。

コスト削減と省エネを両立する油加熱システム

産業用途における熱媒体油を使用した高温加熱システムでは、エネルギーコストが運用コストの大きな割合を占めています。初期投資と長期運用コストのバランスを取りながら、省エネルギーを実現することが重要課題となっています。本章では、経済性と環境性を両立させる油加熱システムの設計・運用方法について解説します。

初期投資と運用コストの最適化

熱媒体油を用いた加熱システムの導入には相応の初期投資が必要ですが、長期的な視点で総所有コスト(TCO)を考慮することが重要です。高品質な設備への投資は、運用コストの削減につながります。

| コスト項目 | 最適化のポイント | 期待される効果 |

|---|---|---|

| 設備投資 | 熱損失の少ない高効率機器の選定 | ランニングコスト15〜25%削減 |

| 熱媒体油 | 長寿命・高性能油の選定 | 交換頻度低減による維持費削減 |

| 断熱材 | 高性能断熱材の適切な厚さでの施工 | 熱損失5〜15%削減 |

| 制御システム | 高精度PID制御の導入 | 過剰加熱防止によるエネルギー消費削減 |

設備選定においては、イニシャルコストだけでなく、熱効率、耐久性、メンテナンス性を総合的に評価することが重要です。特に熱交換器やポンプの効率は、長期運用コストに大きく影響します。

経済産業省の工場の省エネルギーガイドラインによれば、適切な設備投資と運用改善により、産業用熱システムで平均15〜30%のエネルギーコスト削減が可能とされています。

エネルギー消費を抑える運転方法

油加熱システムの運転方法を最適化することで、大幅なエネルギー消費削減が可能です。加熱プロセスの特性に合わせた運転パターンの確立が重要です。

最適運転スケジュールの策定

生産計画に合わせた加熱システムの運転スケジュールを最適化することで、無駄な加熱時間を削減できます。特に大型システムでは、立ち上げ時のエネルギー消費が大きいため、連続運転と間欠運転のバランスを生産量に応じて適切に設計することが重要です。

一般社団法人日本エネルギー学会の調査によれば、加熱システムの運転スケジュール最適化により、平均で8〜12%のエネルギー削減効果が報告されています。

負荷変動に対応する制御方式

加熱負荷の変動に対して、ヒーター出力を適切に制御することが省エネルギーの鍵となります。特に部分負荷運転時の効率を高めるために、以下の制御方式が有効です:

- インバータ制御による循環ポンプの可変速運転

- カスケード制御による複数ヒーターの段階的制御

- 予測制御による目標温度への最適アプローチ

- 負荷予測に基づく先行加熱制御

東京電力パワーグリッド株式会社のヒーター設備の省エネガイドでは、適切な制御方式の導入により、最大20%の電力消費削減が可能と示されています。

温度設定の最適化

必要最低限の温度設定で運転することも重要な省エネ策です。プロセスに必要な温度より過剰に高い温度設定は、熱損失の増加につながります。生産品質を維持しながら、運転温度を1℃下げるだけでも年間1〜3%のエネルギー削減効果が期待できます。

熱回収システムの導入効果

油加熱システムでは、廃熱の回収・再利用が大きな省エネポテンシャルを持っています。特に高温プロセスでは、熱回収の効果が顕著です。

熱回収システムの種類と適用条件

プロセスの特性に応じた熱回収システムの選定が重要です:

| 熱回収方式 | 適用条件 | 回収効率 | 投資回収期間 |

|---|---|---|---|

| 熱媒体間熱交換 | 加熱・冷却プロセスの同時運用 | 60〜80% | 1〜3年 |

| 蒸気フラッシュ回収 | 高温プロセスからの排熱 | 40〜60% | 2〜4年 |

| 予熱システム | バッチプロセスの切り替え時 | 30〜50% | 1〜2年 |

| 熱電変換システム | 連続的な高温排熱源 | 5〜15% | 4〜8年 |

一般財団法人省エネルギーセンターの産業分野の省エネルギー技術事例集によれば、適切な熱回収システムの導入により、工場全体のエネルギー消費を10〜20%削減した事例が報告されています。

熱回収投資の費用対効果分析

熱回収システムへの投資は、エネルギーコストとCO2排出量の削減につながりますが、投資判断には適切な費用対効果分析が不可欠です。

熱回収システムの導入検討では、単純投資回収年数だけでなく、内部収益率(IRR)や正味現在価値(NPV)などの指標も考慮して総合的に判断することが重要です。特に熱媒体油の高温システムでは、回収可能な熱量が大きいため、投資効果が高い傾向にあります。

日本熱源システム工業会のデータによれば、高温プロセスにおける熱回収システムの多くは、エネルギー価格の上昇を考慮すると、3〜5年程度で投資回収が可能とされています。

熱回収最適化のための監視システム

熱回収システムの効果を最大化するには、継続的なモニタリングと最適化が必要です。IoTセンサーとデータ分析を活用した監視システムの導入により、リアルタイムでの熱回収効率の最適化が可能になります。

具体的には以下の項目をモニタリングすることが重要です:

- 熱交換器の入出口温度差

- 熱媒体流量の変動

- 熱交換表面の汚れ状況(熱交換効率の低下)

- 回収熱量の時間変動パターン

これらのデータを分析することで、熱回収システムの性能低下を早期に検知し、適切なメンテナンスタイミングを判断できます。また、蓄積データを基にした運転条件の最適化により、回収効率のさらなる向上が期待できます。

国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の省エネルギー技術戦略においても、デジタル技術を活用した熱マネジメントが重点領域として位置づけられています。

新技術による熱媒体油の高温制御の未来展望

IoT・AIを活用した次世代温度制御システム

産業用熱媒体油の温度制御技術は、IoTとAIの進化により大きな変革期を迎えています。従来の単純なPID制御から、より高度なデジタル制御へのシフトが加速しています。

リアルタイムモニタリングとクラウド連携によって、遠隔地からでも熱媒体油システムの状態を常時監視・制御できるようになりました。たとえば、アズビル株式会社のスマートセンシング技術を活用したシステムでは、温度変化の予測制御が可能となり、プロセス全体の効率化に貢献しています。

AI技術の応用により実現した主な進化として以下が挙げられます:

| 技術要素 | 従来システム | IoT・AI活用システム | メリット |

|---|---|---|---|

| 温度予測制御 | 現在値のみに基づく制御 | 過去データから将来を予測した先行制御 | オーバーシュート低減、昇温時間短縮 |

| 異常検知 | 閾値超過のみの検知 | パターン認識による早期異常検知 | トラブル未然防止、保守コスト削減 |

| 自己学習制御 | 固定パラメータ制御 | 最適パラメータ自動調整 | 環境変化への適応性向上 |

横河電機のIIoTソリューションでは、複数の熱媒体油システムを連携させ、プラント全体のエネルギー最適化を実現するシステムが導入されています。これにより、エネルギー消費の15〜20%削減が報告されています。

より安全で高効率な熱媒体油の開発動向

熱媒体油そのものの性能向上も急速に進んでいます。特に注目すべきは、より高温域での安定性と環境負荷の低減を両立させた新世代の熱媒体油です。

ナノテクノロジーを応用した熱媒体油の開発が進み、熱伝導率を従来比30%以上向上させる製品が実用化段階に入っています。例えば、松村石油の高性能熱媒体油では、ナノ粒子の分散技術により、同じ温度上昇に必要なエネルギーを削減しています。

新世代熱媒体油の開発トレンドは以下の通りです:

- シリコーン系油の高温安定性向上(400℃以上での長期安定使用)

- バイオベース熱媒体油の実用化(再生可能資源由来)

- 自己修復機能を持つ添加剤技術(酸化劣化を内部から抑制)

- ナノ粒子分散による熱伝導率向上技術

KHネオケムの研究によると、次世代熱媒体油は熱効率だけでなく、寿命も従来比で1.5〜2倍に延びると報告されています。これにより、油交換頻度の低減とコスト削減が期待されています。

相変化材料(PCM)との組み合わせ技術

近年注目を集めているのが、熱媒体油と相変化材料(PCM)を組み合わせたハイブリッドシステムです。相変化時の潜熱を利用することで、熱エネルギーの貯蔵と放出を効率的に行うことができます。

産業技術総合研究所では、熱媒体油循環システムにPCMを組み込んだ蓄熱システムを開発し、間欠的な熱需要に対して効率的にエネルギーを供給する技術を実証しています。

カーボンニュートラルに向けた熱媒体システムの進化

2050年カーボンニュートラル実現に向けて、熱媒体油システムも大きな変革が求められています。CO2排出削減とエネルギー効率の向上を両立させる新たな取り組みが始まっています。

再生可能エネルギーと熱媒体油加熱システムの統合により、脱炭素化と高温プロセスの両立が可能になりつつあります。例えば、東芝エネルギーシステムズの太陽熱集光システムでは、集められた太陽熱を熱媒体油に伝え、産業プロセスに必要な高温熱源として利用しています。

カーボンニュートラルに貢献する主な技術開発には以下があります:

| 技術アプローチ | 具体的技術 | CO2削減効果 |

|---|---|---|

| 再エネ熱源統合 | 集光型太陽熱、バイオマス熱との連携 | 化石燃料由来熱源の60〜80%代替 |

| 廃熱回収強化 | カスケード利用、相変化蓄熱材との連携 | システム全体で30〜40%の熱効率改善 |

| カーボンフリー電力活用 | 再エネ電力でのヒーター駆動、蓄熱連携 | 系統電力需給調整も含めた最適化 |

NEDO(新エネルギー・産業技術総合開発機構)の実証プロジェクトでは、産業用熱需要の脱炭素化に向けた取り組みが進められており、熱媒体油システムの電化とデジタル制御による需要応答(DR)機能の付加が検討されています。

水素・アンモニア燃焼技術との融合

次世代の熱媒体油加熱源として、水素やアンモニアなどのカーボンフリー燃料を利用したバーナー技術の開発も進んでいます。日本製鉄では、製鉄プロセスで培った高温技術を活かし、水素燃焼による熱媒体油加熱システムの実証を開始しています。

これらの技術が実用化されることで、高温プロセスに必要な熱エネルギーをカーボンニュートラルに供給する道が開かれつつあります。今後10年間で、産業用熱媒体油システムのカーボンフットプリントは大幅に削減される見通しです。

まとめ

本稿では産業用途における熱媒体油の高温加熱と精密温度制御について解説しました。適切な熱媒体油の選定から、シース式ヒーターやフランジ式ヒーターなどの加熱機器の選択、PID制御を活用した高精度温度管理、安全対策まで、システム構築の全体像を網羅しています。特に三菱電機や横河電機などの制御機器と組み合わせた多重安全機構の実装は、高温プロセスの安全性向上に不可欠です。また、定期的な油の劣化度チェックと適切なメンテナンスにより、システムの長寿命化とランニングコスト削減が可能となります。今後はIoTやAIを活用したスマート制御システムへの進化が進み、省エネと安全性を両立した次世代の熱媒体油加熱技術が発展していくでしょう。

株式会社OKAMOTOへのお問い合わせはこちら